冲压加工时料屑易产生部位如下:在废料堵截刀根部以及不同方向堵截的交汇处;零件表面形状不规则的地方,以及零件尖角部位;修边角度大于90°的钝角修边处;刃口的两次修边搭边处。

原因剖析及处理办法咱们通过对现场的剖析和对模具的仔细检查,对料屑问题的原因进行剖析并提出相应的处理办法。

1)镶块刃口磨损、圆角、砂眼等,会形成板料局部撕裂,产生料屑和冲压毛刺。假如磨损很小或圆角不尖利,只需对刃口磨锋处理;磨损较大的刃口进行烧焊修正。

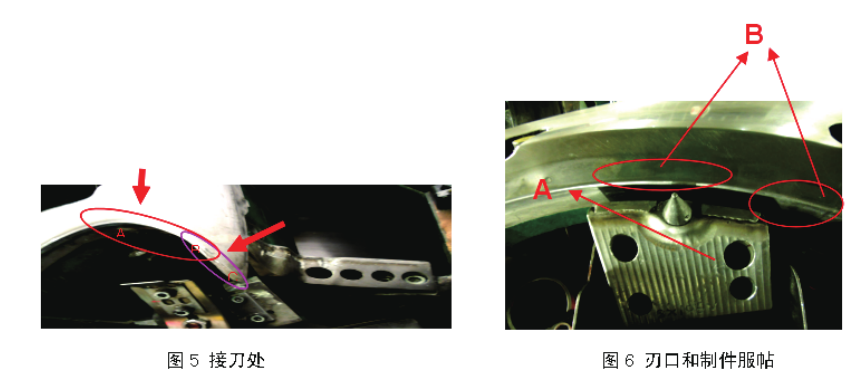

2)接刀不重合,尤其是吊楔和直修的修边线不重合。如图5,图示A为笔直修边的刃口,图示C为斜楔修边的刃,图示B为两块刀口结合的部位,称之为接刀部位。确保接刀部位切屑重合的办法是用接刀部位的凸模的修边线为基准配上模的两把刀口,考虑到实际维修的便利,可用凸模刃口直接配后合入的上模刀口。

3)修边凸模刃口和制件不服贴导致出现料屑问题。如图6,图示A是修边凸模,与A相对应的上模镶块是翻边和修边一体的。工序件该部位在切削时先发生60度曲折的现象,然后堵截,件曲折的过程中,刀口刮削板料,产生料屑,形成44分钟的垫料屑停台。图示B是烧焊研修后,使凸模与制件服贴,能确保刀口接触件的同时,堵截板料,料屑问题处理。

4)废料刀部位上模刃口存在凹凸差。生产过程中,凹凸差的高点部位,对工件施行的不是堵截动作,而是刺破动作,此间隔有8mm左右,下模废料刀是不参加工作的。刺破时,工件此部位向下变形,原因是此间隔的废料刀部位与工件之间是不服贴悬空的,就形成了二次切屑,产生料屑。

有两种办法可以使两次切屑重合。办法一是依据废料刀的扎口方历来调整废料刀的角度。下降废料刀的凹凸差(A-B)。上模刀口的凹凸差也应相应地下降。这样会使扎口变小,使二次切削重合。成果有两种,一种是处理料屑;一种是使料屑变小。办法二是下模废料刀刃口打开口,加大上模废料刀的凹凸差。作用有二,一是防止因下模刀开口而导致的堵废料,二是使料屑的方位远离凸模型面刃口。导向精度欠好也是产生料屑的主要原因。导向精度是保障合理的冲裁间隙的重要因素,因此检查和康复模具及斜楔部件的导向精度是修正刃口、削减料屑的产生首要工作。 |