精细冲压已经成为获取高精度冲压件的主要手法,但精细冲压由于其精度高、工艺杂乱,有着许多与一般冲压不同的问题。不过精细冲压并没有幻想的那么杂乱,学会这些你也会精细冲压。

一,精细冲压件需要选用精细冲压模具

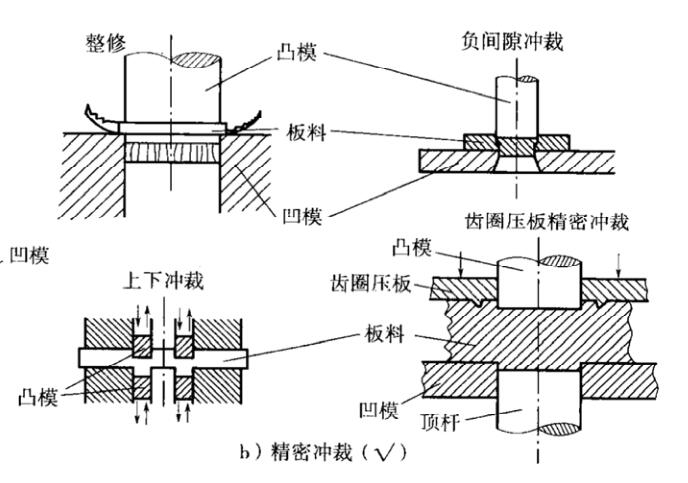

用一般冲压模所得到的冲压件,剪切面有塌角、断裂带和毛刺,还有明显的锥度,尺度精度一般较低,外表粗糙度Ra为6.3~12.5um。当对冲裁件断面质量和尺度精度有更高要求时,如尺度精度为IT6-7,外表粗糙度Ra为0.4一0.8um,可选用整修、负空隙冲压、上下冲压和齿圈压板精细冲压办法生产,如图示。整修是运用整修模沿冲压件外缘或孔内刮去薄切屑,然后取得光滑而笔直的断面和精确尺度。负空隙冲压时,凸模尺度大于凹模尺,冲压进程中出现的裂纹方向与一般冲压相反,形成一个倒锥形毛坯。凸模继续下压时(注意凸模不能进入凹模)将倒锥毛坯压人凹模内,相当于整修进程,凶此负空隙冲压法的本质是落料——整修的复合工艺进程。上下冲压法足用两个凸模从上、下两次冲压.冲压件,可以取得两个光亮带,并可清除毛刺。齿圈压板精细冲压本质是整个冲切进程中,资料完全处于三向压应力状况下的塑性变形,按捺了裂纹及撕裂的发生,得到的冲压件切断面光亮、锥度小、外表平整、尺度公差等级高。

二,精细冲压要避免冲压件发生撕裂

精冲时为了按捺冲压进程中资料发生撕裂,确保塑性变形进程的进行,采纳了下述办法:1、用v形齿压边圈压住资料。避免板料曲折翘起;2、选用小冲压空隙。精冲的双面冲压空隙大约是资料厚度的1%-1.5%,使资料一直保持和冲压方向笔直,以削减变形区的曲折变形,不发生拉应力,构成压应力塑性变形的条件;3、运用压边力和顶杆的反压力,将资料变形区紧紧压紧,使之处于二向受压状况,并进步变形区资料的静水压力,以进步资料翅性,按捺裂纹和撕裂的发生。将凹模或凸模刃口做成很小的圆角,一般圆角半径为0.05mm~0.1mm,以削减刃口处的应力会集,避免或推迟裂纹的发生。

三,精细冲压要运用精细冲床

精冲工艺进程要求设备一起供给冲压力、压边力和反顶力,通常在专用的精冲压力机上进行。一般压力机一般不能一起供给这三个力及其运动,并且在压力机的刚性上和运动精度上较差,故不宜在一般压力机上进行精细冲压,除非采纳一定的技能办法,如加装机械或液压设备供给压边力和反压力,才能在通用压力机上完成精冲。选用液压设备供给压边力和反顶力,压力均衡平衡,可按工艺要求在精冲进程中完成保压或减压,操控简洁,因而一般压力机上的精冲技能,其压边力和反压为普遍选用液压力完成。

四,精细冲压的模具空隙不能太大

小空隙是精冲模的主要特征。空隙的大小及其沿刃口周边的均匀性,直接影响精冲零件剪切面质量。精冲问隙主要取决于资料厚度,也和冲压轮廓及工件的原料有关。空隙太大,剪切面有撕裂。这是由于空隙过大,变形区资料受到较大的拉伸效果,并发生拉应力,而拉应力正是诱导发生微裂纹及撕裂的原因,因而,精细冲压的凸、凹模空隙不能太大。

五,精细冲压的压边力不能太小

精冲经常选用V形齿圈压板进行强力压边。V形齿圈压板的效果是:1、避免剪切区以外的资料在剪切过翟中随凸模流人;2、夹紧资料,在精冲进程中使资料一直和冲压方向笔直而不翘起;3、供给强壮的压力,在变形区建立三向压应力状况,消除或阻挠因拉应力引起的裂纹的发生,避免切断面发生撕裂。为了确保冲压件的剪切质量,下降动力耗费和进步模具的运用寿命,必须正确计算和设定压边力,压边力太小,变形区资料的静水压应力低,不利于按捺裂纹,在剪切面发生撕裂,影响剪切面质量。压边力太大,则发生过大的动力耗费,使模具结构杂乱,并下降了模具的运用寿命。因而,在实践工艺进程中,压边力要进行调试

六,精细冲压的反压力不能太小

反压力是影响精冲件质量的重要因素。较大的反压力可以进步变形区资料的静水压应力,按捺拉裂纹,有助于进步精冲件的质量。但反压力过大会增加凸模的负载,下降冲压模具的运用寿命。反压力太小会影响冲压件尺度精度、平面度、塌角和剪切面质量。反压力较小,精冲件塌角大,冲压件外表不平,中心拱起。因而,和压边力一样均需在实践工艺进程中,在确保冲压件质量的前提下尽量调到下限值。

七,精冲的搭边值不能太小

由于精冲时齿圈压板要压紧资料,齿形尺度使得精冲的搭边值比一般冲压时要大些。精冲排样图设汁与一般冲压的设计原则根本相同,精冲搭边值的正确选取与否对精冲件的质量影响很大,一般来说,搭边值越火,有利于进步精冲的断呵质量,但不经济。因而,在挑选精冲搭边值时,应在满意切断面质量的条件下挑选最小值。 |